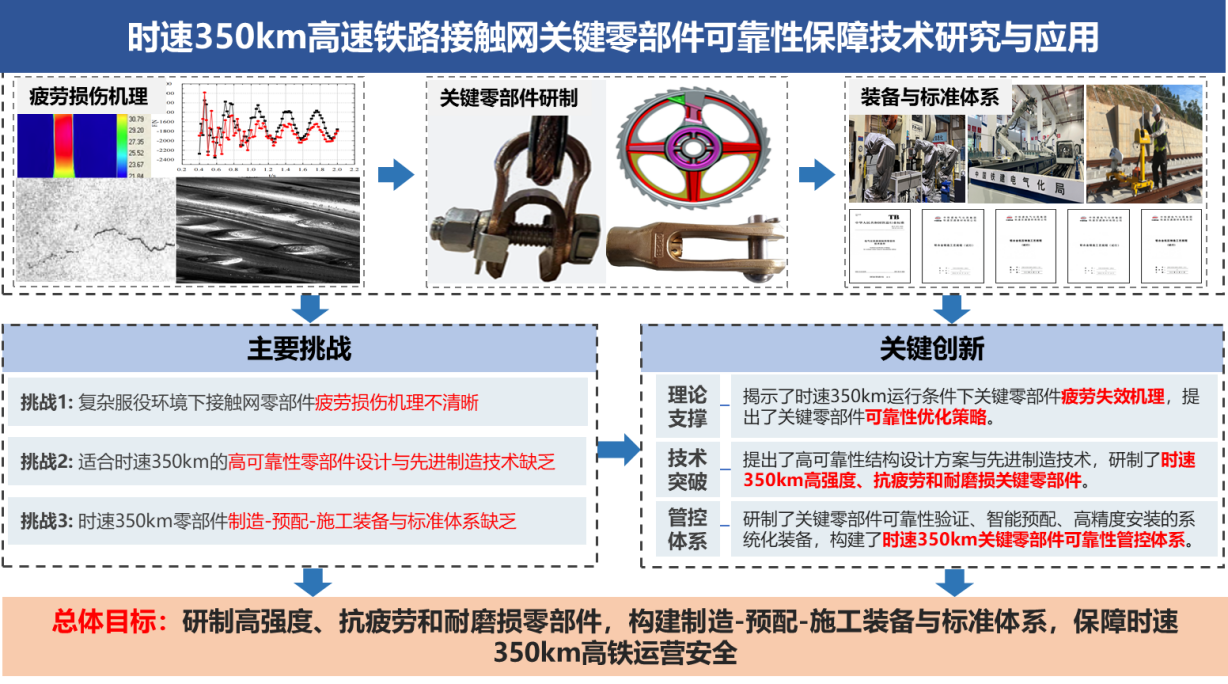

时速350km高速铁路 接触网关键零部件可靠性保障技术研究与应用

中国铁建电气化局集团有限公司

接触网系统是高铁牵引供电系统最薄弱环节,据统计,接触网零部件设计、制造、施工等环节引起的故障占接触网总故障的60%以上。时速350km工况下,接触网的高频、剧烈振动加剧了关键零部件失效风险,易引发棘轮补偿失效、线夹松脱、吊弦断裂等故障,导致弓网受流恶化和运输中断。亟需明晰关键零部件疲劳失效机理,研制满足时速350km运行的高强度、抗疲劳、耐磨损的关键零部件。项目突破了高强度、抗疲劳和耐磨损接触网关键零部件设计与制造技术,研发了接触网零部件智能生产、预配、安装系列装备,构建了接触网零部件疲劳性能集成检测平台,制订了适用于时速350km接触网关键零部件制造、预配、施工标准规范,有力地保障了时速350km高铁运营安全。

一、主要科技创新

揭示了时速350km运行条件下接触网关键零部件疲劳失效机理,提出了关键零部件可靠性优化策略。建立了完善的接触网系统级与零部件级模型库,揭示了时速350km 运行条件下接触网零部件服役载荷分布特征,明确了棘轮、线夹、吊弦等关键零部件薄弱环节;构建了时速350km运行条件下关键零部件载荷谱,揭示了零部件多模式疲劳失效机理;明确了零部件可靠性的关键影响因素,提出了时速350km接触网系统级与零部件级可靠性提升策略。

提出了关键零部件高可靠性结构设计方案与先进制造技术,研制了适用于时速350km高强度、抗疲劳和耐磨损的接触网关键零部件。设计了棘轮补偿装置、定位装置、整体吊弦等关键零部件新型结构,降低了薄弱点应力集中,提高了摩擦界面匹配度;发明了棘轮装置防变形镜像焊接、铜合金线夹无内应力一体式锻压及热处理、铝合金定位装置低压铸造、整体吊弦级进模连续冲压成型的先进制造技术,减少了初始缺陷,提高了零部件抗拉屈服强度和成型精度;研制了接触网关键零部件柔性智能生产装备,实现了产品质量一致性控制。

研制了关键零部件可靠性验证、智能预配、高精度安装的系统化装备,构建了时速350km关键零部件可靠性管控体系。提出时速350km关键零部件可靠性试验方法,构建了零部件疲劳性能集成检测平台,实现了复杂工况下零部件动静强度校核与疲劳性能精准评估;研制了接触网关键零部件智能预配、高精度安装、便携式参数检测设备,开发了接触网零部件仓储管理、预配加工、现场安装、在线监测全流程可靠性管理系统;制订了适用于时速350km接触网关键零部件制造、预配、施工的标准规范,完善了时速350km 接触网系统标准体系。

二、项目评价

项目提出了接触网关键零部件高可靠性结构设计方案与先进制造技术,研制了适用于时速350km高强度、抗疲劳和耐损的接触网关键零部件,研制了关键零部件可靠性验证、智能预配、高精度安装的系统化装备,完善了时速350km关键零部件可靠性管控体系。项目成果的主要关键技术和指标居国际领先水平,除已应用于我国时速350km高速铁路之外,部分成果逐步辐射和推广到“一带一路”沿线国家,显著提升了我国高铁技术的国际竞争力,巩固扩大我国高铁技术世界领跑优势,也为世界范围内更高运行速度高铁接触网零部件可靠性保障提供了强有力的理论依据和技术支撑。

三、取得成果及效益

成果应用于京雄城际、成渝客专、郑万高铁、新福厦高铁、广汕高铁等10余条时速350km高速铁路。近三年新增销售额12.35亿元,新增利润1.59亿元。经济效益、和社会效益显著,推广应用前景广阔。项目获发明专利36项、软著20项,发表期刊论文54篇(SCI论文30篇,高被引论文3篇),制订行业标准14项、企业标准36项。